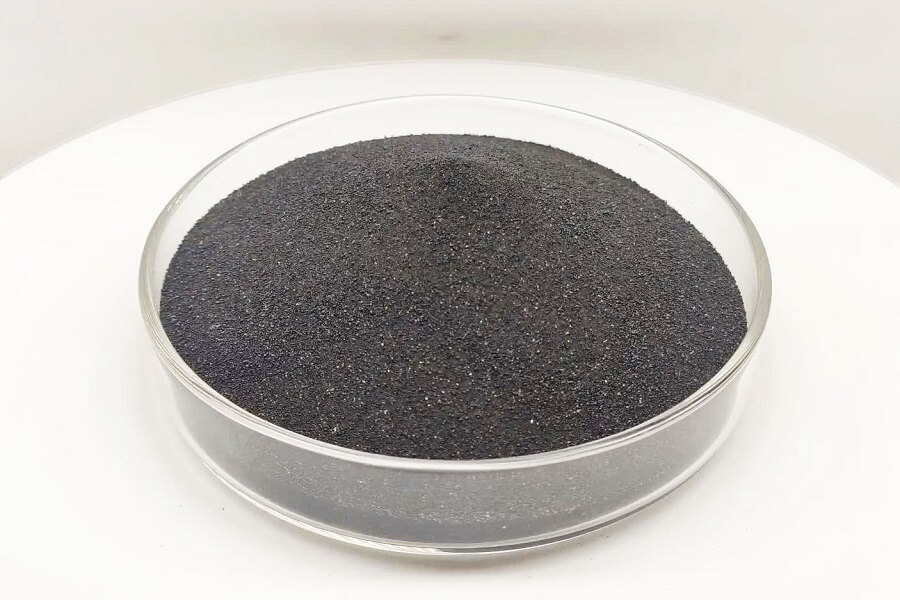

- Materia prima: bauxita

Los núcleos de aluminio en bruto contienen gran cantidad de agua libre, agua cristalina y componentes de bajo punto de fusión. El uso de núcleos de aluminio natural para producirlos consume una gran cantidad de energía eléctrica. Es difícil eliminar los componentes de bajo punto de fusión, lo que provoca la inestabilidad del producto y afecta la calidad del mismo. Es esencial calcinar los núcleos de aluminio en bruto y utilizar núcleos de aluminio forjado (la llamada bauxita) como materia prima. - Homogeneización de la bauxita

El porcentaje de Al2O3 en el aluminio forjado varía de un momento a otro. Para mantener la estabilidad del Al2O3 y otros elementos menores y garantizar que la fase mineral sea la fase mullita, necesitamos homogeneizar la bauxita. - Atomización de la bauxita

El tamaño de la bauxita varía mucho. Para facilitar su fusión y transporte, es necesario atomizarla en trozos de entre 30 mm y 100 mm y procesarla nuevamente para homogeneizarla. - Fusión y conformación

La bauxita, como refractario, puede soportar más de 2000oC, por lo que debemos utilizar la fusión por arco eléctrico para fundirla aplicando bajo voltaje y fuerte corriente. El voltaje de fusión debe oscilar entre 85V y 130V, y la temperatura debe ser superior a 2200oC. Luego, el líquido mineral fundido forma partículas esféricas mediante el soplo de aire a alta presión. La presión del aire debe ser de 0,4MPa – 0,5MPa. En el proceso de enfriamiento para crear partículas esféricas, para evitar la presión de enfriamiento, utilizamos un enfriamiento lento y cambiamos la estructura de la boquilla para que podamos obtener la distribución de tamaño esperada. - El método de cribado

tradicional para la arena de fundición se denomina método de cribado triple, lo que significa que la concentración de tres tamices consecutivos es superior al 75%. Pero esto no puede satisfacer la necesidad de la arena cerámica, que es la concentración de un solo tamiz es superior al 85%, y el residuo de dos tamices consecutivos es inferior al 15%. Debido al efecto negativo de la fibra de carbonato de aluminio y el hierro, el resultado del cribado es el siguiente:

14Mesh: 0,141 mm 70Mesh: 0,212 mm

20Mesh: 0,85 mm 100Mesh: 0,153 mm

30Mesh: 0,6 mm 140Mesh: 0,105 mm

36Mesh: 0,425 mm 200Mesh: 0,073 mm

50Mesh: 0,3 mm Más de 200Mesh

- Mezcla

Debido a la forma esférica del grano de la arena, la combinación de la arena cerámica sigue una distribución normal. Según los requisitos de AFS, se mezclan y revuelven arenas cerámicas de distintos tamaños. - Pruebas

Pruebas en el proceso de cribado: se realizan verificaciones puntuales de cada número de malla de la arena cerámica para garantizar que la concentración del número de malla de un solo tamiz cumpla con los requisitos. Además, se prueba la situación de funcionamiento del equipo.

Prueba de la arena mixta: se aplica un método de muestreo científico para comprobar si el residuo en cada número de malla cumple con los requisitos.